纳米压痕仪,被研究学家称作纳米压入仪,主要用于微纳米尺度薄膜材料的硬度与杨氏模量测试,测试结果通过力与压入深度的曲线计算得出,无需通过显微镜观察压痕面积。

可以用于研究或测试薄膜等纳米材料的接触刚度、蠕变、弹性功、塑性功、断裂韧性、应力-应变曲线、疲劳、存储模量及损耗模量等特性。可适用于有机或无机、软质或硬质材料的检测分析,包括PVD、CVD、PECVD薄膜,感光薄膜,彩绘釉漆,光学薄膜,微电子镀膜,保护性薄膜,装饰性薄膜等等。基体可以为软质或硬质材料,包括金属、合金、半导体、玻璃、矿物和有机材料等。

结构组成

纳米压痕仪的基本组成可以分为控制系统、 移动线圈系统、加载系统及压头等几个部分。

压头一般使用金刚石压头,分为三角锥或四棱锥等类型。试验时,首先输入初始参数,之后的检测过程则完全由微机自动控制,通过改变移动线圈系统中的电流,可以操纵加载系统和压头的动作,压头压入载荷的测量和控制通过应变仪来完成,同时应变仪还将信号反馈到移动线圈系统以实现闭环控制,从而按照输入参数的设置完成试验。

主要应用

• 半导体技术(钝化层、镀金属、Bond Pads);

• 存储材料(磁盘的保护层、磁盘基底上的磁性涂层、CD的保护层);

• 光学组件(接触镜头、光纤、光学刮擦保护层);

• 金属蒸镀层;

• 防磨损涂层(TiN, TiC, DLC, 切割工具);

• 药理学(药片、植入材料、生物组织);

• 工程学(油漆涂料、橡胶、触摸屏、MEMS)。

技术的表征应用

• 表征硬度和弹性模量

纳米压痕表征硬度和弹性模量的研究可以追溯到Nix以及Oliver和Pharr等。目前主流的测量硬度和弹性模量的理论方法是由Oliver和Pharr最早提出的。根据其模型,加载力和加载深度遵循Kick's法则。

• 表征断裂韧性

断裂韧性作为材料裂纹扩展抵抗性的指标,是评估材料构件在临界应力下的结构完整性参数。如今国际上存在很多不同标准的断裂韧性测试试验,例如切口梁试样测试、三点弯曲测试(SEB)、紧凑拉伸测试(CT)等标准,不同测量标准对测试材料的形状和尺寸都有严格的规定。因此,断裂韧性测试所用试样处理复杂,测试条件严格,对于一些服役的结构部件更是具有不可恢复的破坏性。纳米压痕作为一种新的高通量表征方法,兼备了简单易行、快速准确且近乎无损检测等优点,在材料力学性能测试领域受到了极大的重视。纳米压痕实验与有限元模拟的结合分析方法,已经成为材料断裂韧性的重要表征方法 。

• 表征残余应力

纳米压痕技术测量残余应力便利快捷、操作简单,对服役构件和薄膜涂层几乎无损,目前残余应力的纳米压痕表征模型主要有Swadener模型、Suresh模型、Lee模型和Xu模型。其中,又以Suresh模型和Lee模型应用效果最为理想。

• 表征应力-应变

传统拉伸试验以及一些微观力学性能测试的技术的缺点以及应用受限近年来,很多学者提出了利用纳米压痕技术来评估材料屈服强度和塑性性能的新方法。

• 蠕变性能表征

硬度、弹性模量和断裂韧性的测试近似基于样品响应和时间无关。但是,大多数金属和陶瓷材料在室温条件下的压入测试具有与时间的相关特性。对恒定载荷控制,记录压头深度随时间的变化,定义对棱锥和圆锥压头适用的压入应变率ε=h/hf,平均接触压力H=P/A可等效于应力。

• 扩展实验-单纤维顶出和压回试验

界面性能是决定复合材料性能的关键因素因此表征复合材料的界面性能具有重要的意义,性能优异的界面能够有效地改善材料的整体力学性能。目前,都是通过测试单纤维丝复合材料界面性能来模拟验证真实复合材料的界面性能。纳米压痕表征技术正是一种能够进行复合材料界面性能原位表征的实验技术。

技术方法及局限性

• Oliver和Pharr法

这是较为常用的一种方法。硬度值可由最大加载载荷和压痕的残余变形面积求得,而试验所测得的载荷一位移曲线,可以从卸载曲线的斜率求出弹性模量。

局限性:采用原始的硬度定义来进行材料的硬度和弹性模量计算而没有考虑纳米尺度上的尺寸效应是这个方法的不足之处。

• Hainsworth法

由于卸载过程通常被认为是一个纯弹性过程,可以根据卸载后的压痕残余变形求出材料的硬度,或者从卸载曲线求出材料弹性模量。

局限性:这两个方向主要适用于超硬薄膜或各向异性材料,但缺点是材料的塑性变形假设过于简单,缺乏有力的理论支持。

• 梯度随数变化理论

材料硬度H 依赖于被测材料的深度H,有压人压头之称,并且随着压人深度的减小而增大,因此具有尺度效应,适用于具有塑性的晶体材料。

局限性:该方法就是无法计算材料的弹性模量。

• 体积占比量法

主要用来计算薄膜或基体组合体系的硬度。

局限性:局限于试验研究方法,基体对薄膜力学性能的影响在试验的结果上不方便排除。

• 分子动力学模拟法

该方法是在原子尺度上去考虑每个原子上所受到作用力、键合能以及晶体晶格常量,并运用牛顿运动方程来模拟原子间的相互作用结果。

局限性:只适用于原子尺度。

以上这五种原理是在各模式测试过程中会遇到的方法,每一种方法都体现纳米压痕仪与被测材料的关系,研究人员可根据不同的条件需求,正确选取测量方法。

试验举例

取单晶铝,在美国MTS公司生产的Nano Indenter XP型纳米硬度仪及美国Digital Instruments 公司生产的原子力显微镜(AFM)上进行。

首先将试样放到纳米硬度仪上进行压痕试验,根据设置的最大载荷或者压痕深度的不同,试验时间从数十分钟到若干小时不等,中间过程无需人工干预。试验结束后,纳米压痕仪自动计算出试样的纳米硬度值和相关重要性能指标。

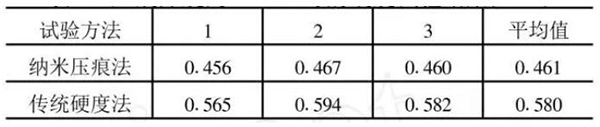

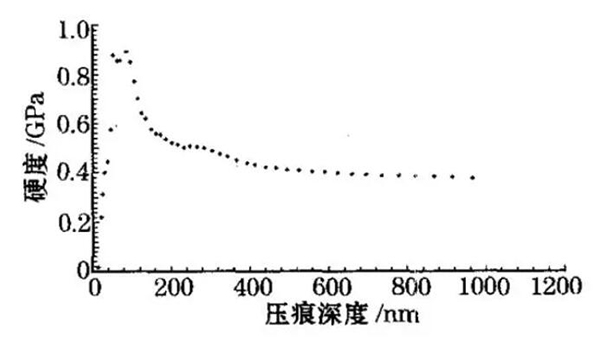

本试验中对单晶铝(110)面进行检测,设置压痕深度为1.5μm,共测量三点,最终结果取三点的平均值。下图为最大压痕深度1.5μm时的试验结果,其中纳米硬度平均值为0.46GPa,而用传统硬度计算方法得到的硬度平均值为0.580GPa,这说明传统硬度计算方法在微纳米硬度测量时误差较大,其原因就是在微纳米硬度测量时,材料变形的弹性恢复造成残余压痕面积较小,传统方法使得计算结果产生了偏差,不能正确反映材料的硬度值。

通过对不同载荷下的纳米硬度测量值进行比较发现,单晶铝的纳米硬度值并不是恒定的, 而是在一定范围内随着载荷(压头位移)的降低而逐渐增大,也就是存在压痕尺寸效应现象。

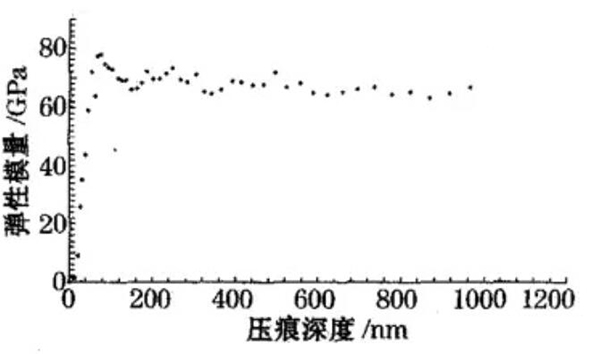

下图是最大压痕深度1μm时单晶铝弹性模量与压痕深度的关系。此外,纳米硬度仪还可以输出接触刚、实时载荷等随压头位移的变化曲线,试验者可以从中获得丰富的信息。